Der vollständige und offizielle Titel des Projekts „Elektronik OWL-AWT/Hochflexible und vollautomatische Träger- und Spannplattform“ im Rahmen des Zentralen Innovationsprogramms Mittelstand fasst die wesentlichen Kernzielsetzungen dieser Innovation zusammen. Kurz Aktiver Werkstückträger (AWT) genannt, was in der Praxis die reale Nutzung in der Logistik präziser auf den Punkt bringt.

Die Motivation

Der Aktive Werkstückträger findet Anwendung im Umfeld flexible Produktion, autonome Systeme, dezentrale Steuerungstechnik, Losgröße eins, Industrie 4.0, individuelle Lösungen, just in Sequenz, alles Wesenselemente in der Produktion von heute und morgen.

Betrachtet man aktuell das Anforderungsspektrum der produzierenden Industrie, so sind Formulierungen und Funktionsanforderungen mit Begrifflichkeiten wie flexible Produktion und Losgröße eins und just in Sequenz an der Tagesordnung. Flexibilität, da nicht mehr alles gleich ist was die Werkstore eines Produzenten verlässt und just in Sequenz mit bis herunter zu Losgröße eins, da sich niemand etwas aufs Lager legen möchte und kein Endkunde lange warten möchte, obwohl er ein individuelles Produkt bestellt hat.

Schnell werden dann die Stimmen nach totaler IT-Automation laut und im gleichen Augenblick ist dem Praktiker klar, dass alles, was man sich gerne in seinen kühnsten Visionen erträumt hat, nicht in drei Programmzeilen mal eben zu realisieren ist. Es braucht Entwicklungsschritte, die dem sich ständig wandelnden Automatisierungswandel standhalten und mit den veränderten Anforderungen kompatibel sind. Entwicklungsschritte zu mehr Flexibilität erfordern Konzepte und technische Lösungen, die sich selbsttätig umrüsten oder mit vernünftigem Aufwand manuell auf das andere Produkt oder die andere Produktvariante umbauen lassen. Das sind aber auch Lösungen und Konzepte, die selbsttätig oder mit manuellem Anschub ihren eigenen Weg durch die Folge Fertigungsschritte nehmen und die ggf. auch andere Reihenfolgen ansteuern, wenn es Engpässe oder Staus gibt.

Die Entwicklung

Welche Zutaten braucht es also, wenn es flexibler, individueller und obendrein noch effizienter werden soll? Es braucht:

- eine autonome und flexible Logistik, die auf das aktuelle Produkt reagiert

- situationsabhängige Entscheidungswege, die entsprechend dem Produkt und den Fertigungsschritten eingeschlagen werden

- neue Regeln selbsttätig oder mit geringem manuellem Aufwand, die der Werkstückträger auf seiner Reise entgegennimmt, beachtet und ggf. auch an seinen Anlaufpunkten weitergeben kann und

- die Übersichtlichkeit der Technologie, so dass menschliche Akteure den Überblick behalten und gezielt eingreifen, ändern oder weiterentwickeln können

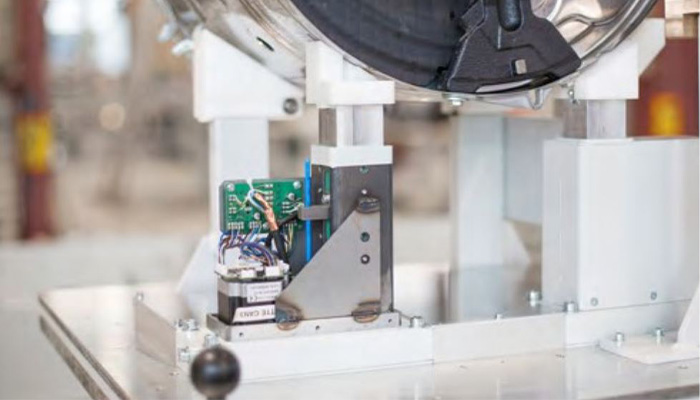

Der aktive Werkstückträger ist ein zukunftsweisendes Puzzleteil, welches durch seine aktiv verstellbaren Trägerelemente in der Lage ist, sich auf verschiedene artverwandte Produkten einzustellen. Diese bringt er dann durch den Fertigungslauf und wenn die nächste Variante kommt, ist lediglich der neuen Rezeptur Folge zu leisten und der aktive Werkstückträger kann seinem nächsten Job nachkommen. Da der neue Job aber durchaus auch mit einer anderen Fertigungsfolge verbunden sein kann oder unter Vermeidung von Warteschlangen sich ein anderer Weg durch den Dschungel der Arbeitsschritte anbietet, so erfordert dieses die Fähigkeit auf verschiedenen Wegen ans Ziel zu kommen. Das wiederum erfordert Autonomität zumindest auf Teilen der zurückzulegenden Strecken. Gemeint ist Autonomität in der Energieversorgung, in der Kommunikation, in der Steuerungstechnik und in der Wegfindung. Das heißt aber auch Autonomität in der Wahl des „Verkehrsmittels“, ob das Ziel über feste Transportstrecken oder durch Transferfahrzeuge oder frei navigierende fahrerlose Transportsysteme erreicht wird, das darf den Aktiven Werkstückträger (AWT) in seiner Funktion und Nutzung nicht einschränken. Egal wo der AWT mit welcher Beladung auch immer unterwegs ist, er muss erreichbar sein, er muss ggf. neue Entscheidungen treffen, er muss sein Werkstück individuell tragen bzw. spannen und bei aufgetretenen oder zu erwartenden Störungen oder Beeinträchtigungen muss er sich zu Wort melden.

Einzeln betrachtet sind die in der Träger- und Spannplattform zusammengeführten Technologien und Lösungen sicher keine Weltneuheit, im Zusammenspiel auf engem Raum sieht die Welt allerdings ganz anders aus. Wenn dann noch reale Anwendungsszenarien ohne wenn und aber herangezogen und umgesetzt werden, dann werden daraus Herausforderungen mit „Knacknuss-Charakter“. Konkret hat der Werkstückträgerumlauf der Aggregatevormontage im Haus Miele Pate gestanden. Dort wo die verschiedenen Waschaggregate auf die Hochzeit mit den Gerätegehäusen vorbereitet werden, ist man schlicht und ergreifend mit einem fixen Ständerwerk auf den Werkstückträgern am Ende der Variationsmöglichkeiten angekommen. Dieses spezielle Demonstratorbeispiel konfrontiert die forschenden Entwickler u.a. mit der Anforderung, dass die Akkuladung natürlich auch am Ende von drei Wochen Werksferien noch genügend Energie an Bord zu haben hat. Genügend Energie, um sich im normalen Zyklus auf das nächste Produkt einstellen zu können und sein operatives Steuerungs- und Kommunikationsgeschäft bis zum nächsten Erreichen der berührungslosen Energieladestation erfüllen zu können. Es ist eben nicht sinnvoll, nicht zumutbar und letztendlich auch nicht möglich, dass der Werkstückträger mal eben manuell zwischendurch ans Stromnetzt angeschlossen wird. Auch wird man in einem solchen konkreten Beispiel gezwungen, sich mit der Kompatibilität zu anderen und zum Teil auch älteren Technologien auseinander zu setzen und mit diesen die Zusammenarbeit zu realisieren. Da ist die klassische SPS-Steuerungstechnik in der Bestandsanlage vorhanden und die Kommunikation zum Bestand erfolgt mit Profibus und dabei gibt es schon einige Hürden zu überwinden, wenn Energiemanagement, Aufweckfunktionen, drahtlose Kommunikation, Ortung und Ablaufsteuerung sinnvollerweise auf Microcontroler und PC abgebildet werden und jeder für sich mit elektrischer Energie gefüttert werden möchte, auch wenn es noch so wenig ist.

Das Ergebnis

Durch das Konzept des Aktiven Werkstückträgers lassen sich die bewährten und auch zukünftigen Logistikkonzepte der Produktion mit zunehmender Flexibilität abbilden.

Ob Linienfertigung mit Varianten oder Inselfertigung mit beliebiger Fertigungstiefe: Ob feste oder freiorganisierbare Reihenfolge. Ob die Produktions- und Qualitätsunterlagen zentral oder dezentral dem Werkstück und dem Fertigungsprozess zugeordnet werden: Der AWT ist die flexible Antwort darauf. Seine dezentrale Autonomität schafft Übersichtlichkeit und Redundanz, reduziert zentralen „Entscheidungsbürokratie“ und steht für Arbeitsteilung. Arbeitsteilung bei den Rechenoperationen im laufenden Betrieb und bei der Systemerstellung und -pflege, wenn es für einen zuviel wird.

Projektbericht

Dr. Franz-Barthold Gockel, Ulrich Rotte Anlagenbau und Fördertechnik GmbH, 02.04.2019

Kontakt

Dr. Franz-Barthold Gockel, Ulrich Rotte Anlagenbau und Fördertechnik GmbH

Karl-Ernst Vathauer, MSF-Vathauer Antriebstechnik GmbH&Co KG

Dr. Christian Henke, Fraunhofer-Institut für Entwurfstechnik Mechatronik

Maik-Julian Büker, Universität Paderborn, Fakultät EIM-E, Sensorik