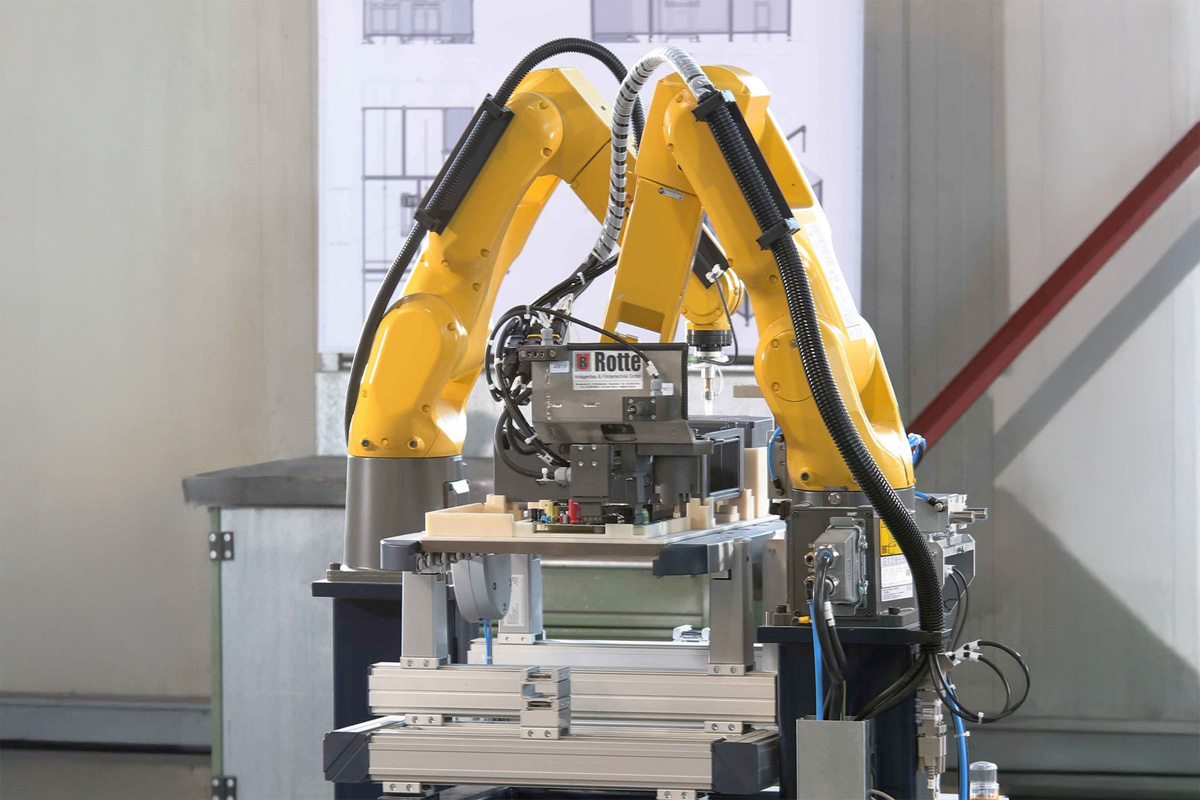

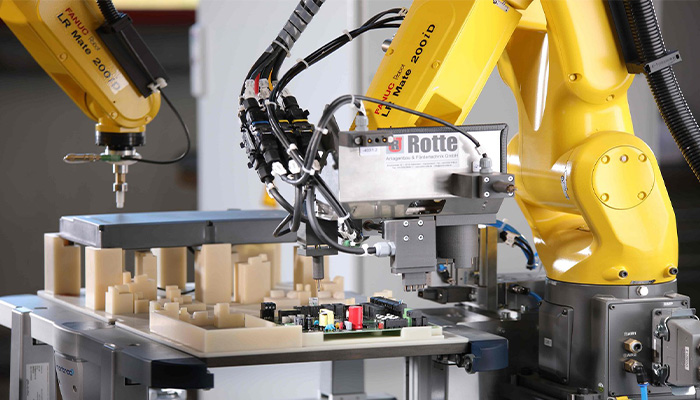

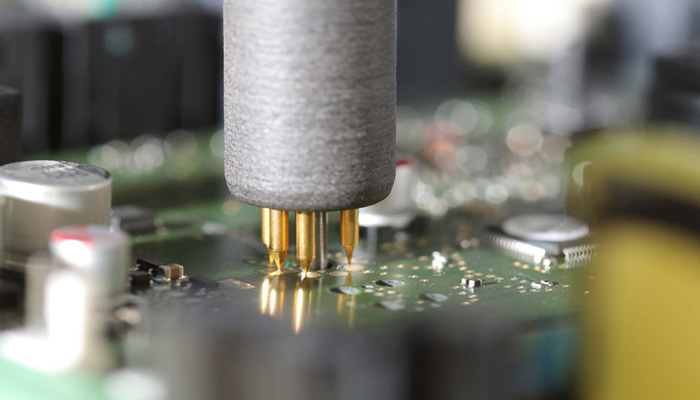

Die Einführung automatisierter End-of-Line (EOL)- und In-Line-Prüfsysteme ermöglicht es Unternehmen, ihre Produktionsprozesse nicht nur effizienter, sondern auch nachhaltiger zu gestalten. Durch die Kombination aus verbesserter Qualität, reduzierten Kosten und höherer Flexibilität erreichen auch Sie einen klaren Wettbewerbsvorteil in einem zunehmend dynamischen Marktumfeld.