Präzision trifft Innovation – Tiefziehtechnologie für anspruchsvolle Fasermaterialien

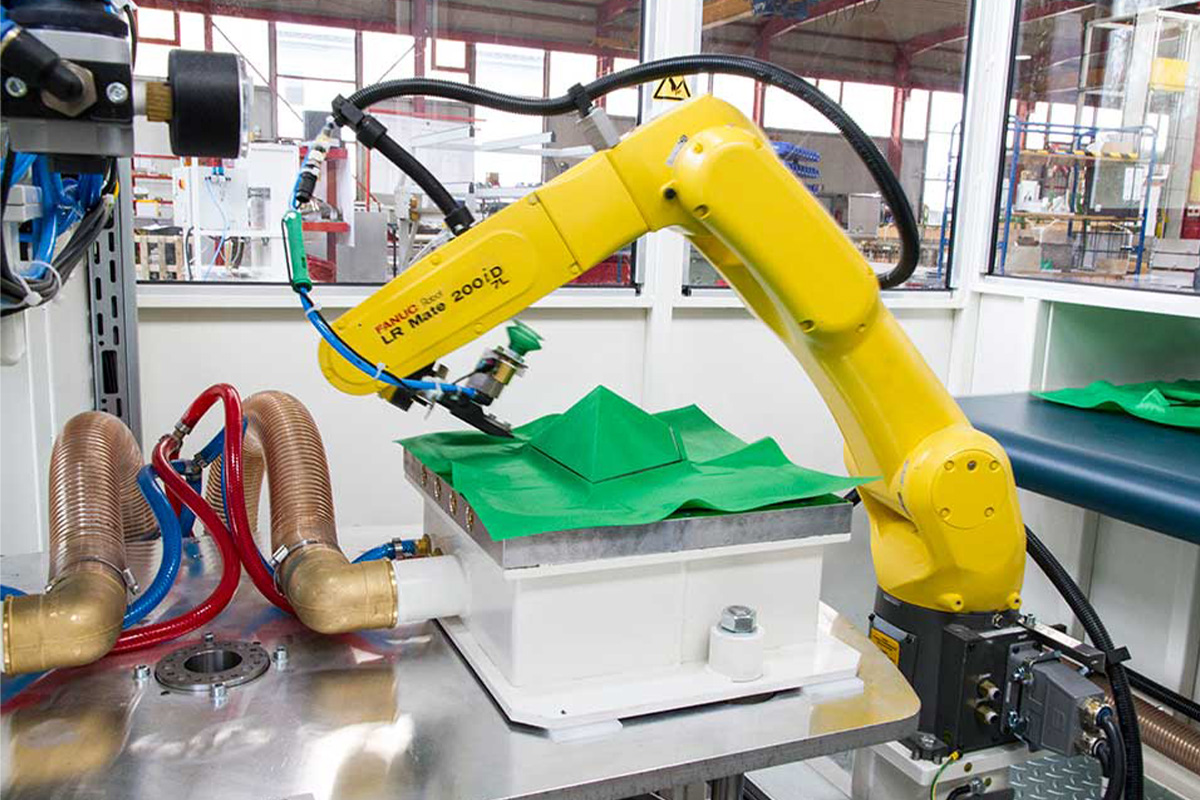

Für die industrielle Verarbeitung von Dichtvlies, Filtern und technischen Fasermaterialien stellt Rotte hochpräzise und leistungsfähige Umformtechnologien bereit. Klassische Tiefziehprozesse sind oft auf Kunststoffe ausgerichtet, doch für die Verformung von Vliesstoffen, Geweben oder faserbasierten Materialien sind spezialisierte Maschinen gefragt.

Die Tiefziehmaschinen von Rotte sind exakt auf diese anspruchsvollen Anwendungen ausgelegt. Unsere maßgeschneiderten Lösungen ermöglichen eine hochpräzise Formgebung, eine schonende Materialbearbeitung und eine effiziente Prozessintegration. So setzen unsere Tiefziehmaschinen neue Maßstäbe in der Verarbeitung von Dichtvlies und technischen Werkstoffen.